质量为先 源头把关

上海通用汽车与零部件供应商共塑卓越品质

作为中国乘用车行业的领军企业,上海通用汽车平均每天有超过4000多台新车驶下生产线,成为消费者的忠实伙伴。作为一个精密复杂的高技术产品,每一辆汽车上至少有3万个零部件,涉及的零部件供应商可达400-500家。这对于企业的供应商质量管控而言,可谓是“如履薄冰”,因为任何一个零部件的微小瑕疵都可能导致产品质量问题。

所以,要探寻上海通用汽车产品质量背后蕴含的诸多秘密,不妨先从产品源头的供应商看起——

“16步原则”

严选供应商

上海通用汽车对供应商的选择、能力开发和质量管理有一整套严密的体系,严格遵循通用全球供应商开发的“16步”原则,覆盖从新品立项时的潜在供应商评审、到整个生产周期中对供应商实施质量管理的全部流程。一家新供应商必须通过上海通用汽车采购部、工程部(泛亚技术中心)、物流部3大部门,Q(质量)、S(服务)、T(技术)、P(价格)4大功能块,近10次专业评审,才能进入采购体系。

越来越多的全球车型项目带来了大量全球新供应商,以新君威为例,有92家供应商或通过全球供货、或在中国建新厂进入上海通用汽车的供应链。一方面,上海通用汽车严把供应商质量关,另一方面,积极帮助新供应商改进工作,供应商质量工程师主动跟踪新供应商的基础建设和生产线建设,帮助他们理解中国市场、协调全球资源、培训管理团队。

稳定的、高品质的供应商团队,为产品品质带来保障。上海通用汽车的长期合作供应商数量迅速增长,目前与上海通用汽车保持业务往来3年以上的供应商已占国内供应商总数的80%以上,保持5年以上的供应商已占总数的60%以上。

“全生命周期”

供应商管理

如果说,建立完善的供应商前期开发和认可流程,从源头上保证了产品质量,那么“产品全生命周期”的供应商质量管理,则从根本上监督并促进了供应商的质量表现。在覆盖从供应商早期开发、生产管理以及售后服务的“产品全生命周期”中,上海通用汽车不仅是监督者,更是参与者,与供应商一起“死磕”质量品质,实现与供应商的“双赢”。

上海通用汽车专门成立了“联合开发中心”,对供应商提供专项培训、业务研讨、技术交流和出口业务等多方面的支持,不仅上海通用汽车的质量改进小组会深入供应商现场,帮助供应商建立质量保证体系,实现从“质量检验”到“质量预防”的转变;在遇到质量技术难题时,由质量专家们组成的“豪华阵容”也将入驻供应商现场办公,共同技术攻艰。

助力供应商打造

“四大核心能力”

“零缺陷”是上海通用汽车对供应商的基本质量要求。除此之外,上海通用汽车还以帮助供应商全力打造四大核心能力“质量保障、快速响应、技术创新、成本控制”为己任。

上海通用汽车始终视与供应商之间的关系为战略合作伙伴关系,十分注重供应商的能力发展,通过多种方法工具推进和夯实供应商体系管理能力,例如推动本土供应商积极参与通用汽车全球化采购,获得全球业务;提高关键零件的全过程研发能力,缩小本土供应商与欧美日系研发能力间的差距;建立新能源、新材料、新工艺和新技术的“四新”战略合作新型体系,密切关注新能源产业链核心技术和产品发展趋势,等等,全面帮助供应商提升综合管理能力。

为支持“绿动未来”企业战略,上海通用汽车还制订发展“绿色供应商”计划,促进供应商的节能减排与资源合理利用。2012年12月,上海通用汽车当选为“上海绿色供应链管理示范项目”首批试点企业。截至2013年底,已有270多家供应商获得“SGM绿色供应商”称号。

自创建以来,上海通用汽车就视质量为最高优先,将质量体系覆盖整个业务链,并积极培育质量文化,将质量管理的内涵向上游的供应商和下游的经销商及售后服务两头延伸。“全员、全时、全程”的“三全”特色不仅体现在上海通用汽车的生产线和车间里,也覆盖到所有零部件供应商的生产过程,这就从源头上保证了每一辆汽车的高质量水平。

君越超高强度车身结构+3重保护

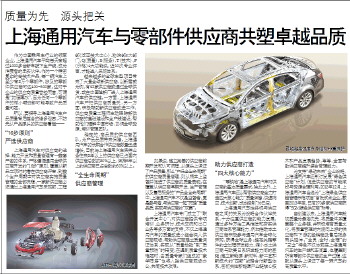

ATS-L零件爆炸图

本稿件所含文字、图片和音视频资料,版权均属齐鲁晚报所有,任何媒体、网站或个人未经授权不得转载,违者将依法追究责任。